Las termoconformadoras dentales se han convertido en una herramienta esencial en la fabricación de férulas, protectores bucales y otros dispositivos clínicos elaborados a partir de láminas termoplásticas. Su capacidad para adaptar estos materiales de forma precisa sobre modelos dentales ha optimizado tanto el trabajo clínico como el de laboratorio, ofreciendo resultados fiables y altamente personalizados.

Con la evolución del flujo digital y la incorporación de modelos impresos en 3D, el termoconformado ha experimentado un notable avance. Las máquinas actuales permiten un control exacto de la temperatura, del tiempo de calentamiento y de la presión, lo que se traduce en dispositivos mejor ajustados, más estables y con un proceso de fabricación más rápido y estandarizado.

Vamos a explorar qué son las termoconformadoras, cómo han evolucionado, para qué se utilizan en odontología y cuál es el protocolo para emplearlas correctamente, aportando una visión completa y actualizada de su papel en la práctica clínica moderna. ¡No te lo pierdas!

¿Qué son las termoconformadoras dentales?

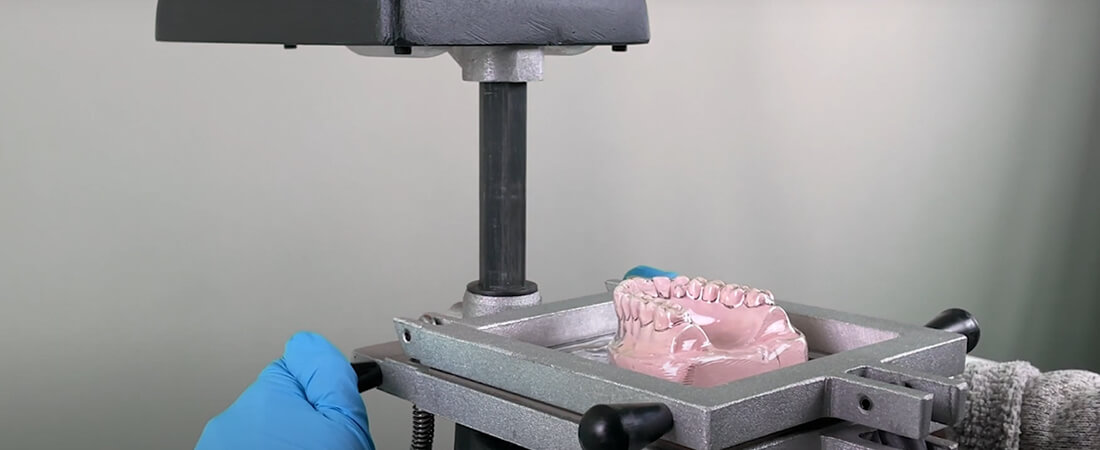

Las termoconformadoras dentales son dispositivos diseñados para calentar una lámina de material termoplástico y adaptarla sobre un modelo, habitualmente un modelo de yeso o impreso en 3D, mediante vacío, presión o una combinación de ambos sistemas. Su objetivo principal es obtener una copia exacta de la anatomía del paciente, que servirá como base para fabricar diversos dispositivos clínicos.

Su funcionamiento puede parecer sencillo en apariencia: el material se calienta hasta adquirir una consistencia moldeable y, acto seguido, se presiona sobre el modelo. Sin embargo, detrás de este proceso intervienen variables críticas como la temperatura, el tiempo de exposición al calor, la potencia del sistema de vacío o presión, la distancia entre la resistencia y la lámina, e incluso el tipo de material utilizado. Las termoconformadoras modernas permiten controlar estos parámetros con una precisión que garantiza resultados homogéneos y reproducibles.

Evolución de las termoconformadoras dentales

Las primeras termoconformadoras que surgieron en el ámbito odontológico eran máquinas rudimentarias en las que prácticamente todo dependía de la experiencia del operador. El profesional debía observar visualmente el comportamiento del material para estimar cuándo estaba lo suficientemente blando, además de accionar manualmente el sistema de succión. Esta falta de control podía dar lugar a sobrecalentamientos, deformaciones o adaptaciones poco homogéneas.

Con el tiempo, la industria comenzó a incorporar mejoras que transformaron el equipo por completo. Una de las innovaciones más importantes fue la incorporación de controles digitales que permitían regular temperaturas exactas. Más tarde aparecieron las resistencias de calor uniforme, que evitaban el calentamiento desigual de la lámina, y los sistemas automáticos que detectan el momento ideal para la bajada o prensado del material.

Otra mejora significativa fue la evolución de los sistemas de vacío y presión. Mientras que antes la mayoría de máquinas dependían únicamente del vacío, que a veces resultaba insuficiente para materiales gruesos, hoy existen equipos que combinan vacío con presión positiva, generando una adaptación extremadamente detallada incluso en láminas de gran espesor, como las utilizadas para protectores deportivos.

Gracias a estas innovaciones, las termoconformadoras actuales ofrecen una calidad de resultado que supera ampliamente las capacidades de los primeros modelos. Y lo más importante: permiten un trabajo más rápido, seguro y reproducible, algo esencial en la odontología moderna.

¿Para qué se utilizan en odontología?

La versatilidad de estos equipos es uno de los motivos por los que su uso se ha extendido tanto. En la actualidad, son fundamentales en varias especialidades:

- En ortodoncia, las termoconformadoras son imprescindibles para la elaboración de férulas de retención, alineadores simples, placas base o dispositivos de reposicionamiento mandibular. Su precisión permite obtener férulas muy ajustadas y cómodas para el paciente, reduciendo la necesidad de ajustes posteriores.

- En odontología restauradora y estética, se emplean para confeccionar matrices para mock-ups, férulas para provisionales, férulas para blanqueamiento dental, guías de tallado y llaves que ayudan a planificar tratamientos más conservadores. También se utilizan para fabricar cubetas individuales adaptadas con precisión al modelo del paciente.

- En el ámbito de la odontología preventiva, permiten producir férulas para el bruxismo o protectores bucales deportivos, donde se requiere un grosor específico y un ajuste especialmente firme para garantizar eficacia y seguridad.

- Su uso es rutina en laboratorios dentales, donde se elaboran férulas de diferentes tipos, placas o plantillas de trabajo destinadas a múltiples procedimientos. De hecho, la velocidad y predictibilidad del termoconformado ha hecho que muchos laboratorios incorporen estas máquinas como parte esencial de su flujo de trabajo diario.

Echa un vistazo a las termoconformadoras más vendidas:

¡Ver todas las máquinas termoplásticas!

¿Cómo se utiliza una termoconformadora dental?

El uso de una termoconformadora dental combina precisión, control térmico y una correcta elección de materiales. Aunque cada modelo puede variar ligeramente en su funcionamiento, el proceso de termoconformado sigue una secuencia lógica que garantiza resultados óptimos. A continuación, se detalla el procedimiento estándar, desde la preparación del modelo hasta el acabado final del dispositivo.

1. Preparación del modelo

Un buen resultado comienza con un modelo adecuado.

- Limpieza y secado: el modelo debe estar completamente limpio, sin restos de yeso o polvo que puedan marcar la férula.

- Recorte del zócalo: recortar la base facilita que la lámina se adapte mejor, reduce tensiones y mejora la estética final.

- Delimitación de áreas críticas: zonas retentivas, socavados y márgenes deben estar bien definidos para garantizar una adaptación precisa.

- Modelos impresos en 3D: son especialmente recomendables por su estabilidad dimensional, resistencia y facilidad de manipulación.

2. Elección de la lámina termoplástica

El tipo de dispositivo a fabricar determina la elección del material.

- Materiales habituales: PETG, EVA, policarbonato, polipropileno o laminados multicapa.

- Grosor: las láminas finas (0,5–1 mm) se utilizan para alineadores o férulas de blanqueamiento; las más gruesas (3–5 mm) para protectores deportivos y férulas rígidas.

- Transparencia: esencial en férulas estéticas o de blanqueamiento.

- Elasticidad y rigidez: se seleccionan según el tipo de férula y el grado de confort requerido para el paciente.

Si quieres saber más, puedes leer nuestro artículo de blog sobre planchas de termoformado aquí.

3. Calentamiento de la lámina

Es una de las fases más importantes del proceso.

- Colocación: la lámina se inserta en el aro o soporte correspondiente, asegurando estabilidad durante el calentamiento.

- Control térmico: los equipos modernos cuentan con sensores que aseguran una temperatura uniforme.

- Comportamiento del material: visualmente, la lámina adquiere una ligera curvatura descendente cuando está lista para ser moldeada; esta fase es clave para evitar sobrecalentamientos o deformaciones.

- Ciclos automáticos: algunas máquinas ajustan tiempo y temperatura según el tipo de lámina, reduciendo la intervención manual.

4. Adaptación al modelo (vacío, presión o ambos)

La forma en que se aplica la lámina define el nivel de detalle obtenido:

- Sistemas de vacío: la lámina se succiona hacia el modelo, adaptándose con exactitud a su superficie.

- Presión positiva: una campana o pistón ejerce presión desde arriba, logrando resultados muy homogéneos incluso en láminas gruesas.

- Sistemas combinados: ofrecen el ajuste más completo, fusionando succión y presión para capturar cada detalle anatómico.

5. Enfriamiento y retirada

Una vez adaptado el material, es fundamental dejarlo enfriar correctamente.

- Evitar deformaciones: retirar la férula antes de tiempo puede comprometer su forma.

- Separación del modelo: tras el enfriamiento total, la férula se desprende fácilmente sin distorsión.

6. Recorte del dispositivo

El recorte define tanto la estética como la comodidad del dispositivo final.

- Marcación de la línea de corte: normalmente 2 mm por encima del margen gingival en férulas de retención o blanqueamiento.

- Instrumentos de corte: tijeras especiales, discos o fresas de acabado según el grosor del material.

- Corrección de zonas retentivas: revisar ángulos y posible sobreextensión para evitar molestias o fracturas.

7. Acabado y pulido

El acabado final influye directamente en la comodidad del paciente.

- Pulido de bordes: se busca un borde suave y redondeado que no irrite la encía.

- Verificación del ajuste: antes de entregar, se comprueba estabilidad, presión y retención.

- Ajustes puntuales: pequeños cambios pueden hacerse con calor localizado o fresas de pulido fino.

Las máquinas termoplásticas han experimentado una notable evolución, pasando de ser equipos manuales y poco uniformes a convertirse en herramientas tecnológicamente avanzadas que garantizan precisión, rapidez y resultados extremadamente fiables. Su versatilidad las ha consolidado como un elemento indispensable en numerosas especialidades odontológicas, permitiendo la fabricación de férulas, protectores, alineadores y múltiples dispositivos con un nivel de detalle difícil de conseguir por otros medios.

Comprender su funcionamiento y aprender a utilizarlas correctamente permite maximizar sus beneficios y obtener dispositivos más duraderos, cómodos y eficaces. Tanto si se emplean en el ámbito clínico como en el laboratorio dental, las termoconformadoras representan una pieza clave en la modernización de la práctica odontológica actual y en la mejora continua del flujo de trabajo digital y analógico.

¡Hasta aquí nuestro artículo de hoy! Esperamos que te haya servido de ayuda y si te ha gustado no dudes en compartirlo. Síguenos en nuestras redes sociales para estar al día de todas las novedades del sector dental y nuestras ofertas especiales. ¡Hasta pronto!